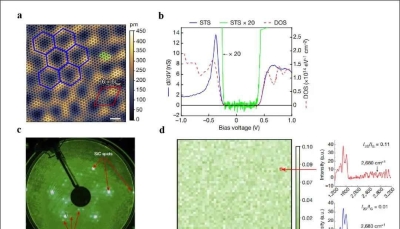

簡化工藝獲超細晶高強鋼,北科大等團隊重要突破登上《自然》在汽車輕量化等應用驅使下,科學家們對先進高強鋼的追求越來越高。日前,來自中國、英國、美國的研究團隊在頂級學術期刊《自然》(Nature)在線發表了一項鋼鐵領域的重要突破成果,題為“Facile route to bulk ultrafine-grain steels for high strength and ductility”。 研究團隊首次通過調控共格無序析出適時且持續的釘紮再結晶晶界遷移,獲得了具有高熱穩定性的超細晶TWIP (孿晶誘導塑性)鋼,強度及加工硬化同時提升,據此研發出一種僅通過簡單軋制和退火工藝即可獲得高性能超細晶鋼的工業化晶粒細化技術。 這也就意味著,研究團隊採用一種簡化工藝即獲得了高強韌超細晶奧氏體鋼。  該項研究由北京科技大學新金屬材料國家重點實驗室呂昭平教授團隊與英國謝菲爾德大學、美國國家標準與技術研究院及泰斯研究公司、鄭州大學等國內外科研機構合作完成。論文的第一作者為來自謝菲爾德大學的中國學者高軍恒博士後,通訊作者分別是北京科技大學新金屬材料國家重點實驗室的蔣雖合研究員和呂昭平教授、美國國家標準與技術研究院及泰斯研究公司的Huairuo Zhang和英國謝菲爾德大學的W. Mark Rainforth。 值得一提的是,開發性能優異並適合大規模生產的新型高強鋼可以實現交通裝備的輕型化,具有巨大的市場需求。而孿晶鋼因其具有優異的成形性能、抗拉強度(800-1000MPa)和均勻延展性(≥50%)從而成為汽車輕型化設計的首選材料,但低的屈服強度嚴重制約工程應用。 因此,如何在保證其高加工硬化率、高塑韌性的同時大幅提升材料強度是交通裝備制造等國民經濟領域面臨的關鍵問題。 細晶強化被認為是同步提升材料韌性和強度的重要手段。但是,據北科大官網介紹,由於孿晶鋼在冷卻過程中不具備固態相變,無法像低合金高強鋼一樣通過軋制和快速冷卻等工藝達到超細晶粒的目的,因此不得不採用等通道轉角擠壓、高壓扭轉等大塑性變形方法獲得超細晶。 這些方法生產成本高、樣品尺寸小,而且細晶材料中通常含有高密度位錯、空位等晶體缺陷,大大降低其均勻延展性,很難實現規模化生產。 為解決超細晶奧氏體鋼的規模化制備的技術問題,上述研究團隊研發了一種新型晶粒細化技術,即通過微量Cu合金化,在再結晶過程中實現超細再結晶晶粒內部快速、大量共格無序析出,通過強烈而持續的Zener釘紮抑制超細再結晶晶粒長大,從而實現工業化條件下獲得超細晶TWIP。結果顯示,該技術通過影響局部層錯能細化了超細晶TWIP鋼的機械孿晶,而晶內無序析出幾乎不釘紮位錯移動,從而在細化晶粒的同時進一步提升了TWIP鋼加工硬化能力。 通過這一技術所得到的超細晶鋼屈服強度達到710MPa,抗拉強度高達2000MPa,同時均勻真應變超過了45%。 研究團隊表示,該項技術具有一定的普適性,對其他合金體系的晶粒細化具有一定指導意義。 論文鏈接:https://www.nature.com/articles/s41586-021-03246-3 |